Уусган хандлах-электролизийн SX-EW технологиор катодын цэвэр зэс үйлдвэрлэх хамгийн сүүлийн үеийн дэвшилтэт VSF-X үйлдвэрийг Оутотек компани Монголд танилцуулж байна. Ингээд Оутотек Монголиа компанийн гүйцэтгэх захирал Т.Гансүлдтэй уг технологийн ололтууд, түүнийг Монголд нэвтрүүлэх боломжийн талаар ярилцлаа. VSF-X катодын цэвэр зэсийн үйлдвэрийг Монголд нэвтрүүлэхээр санал болгож буй. Энэхүү технологийг танилцуулна уу?

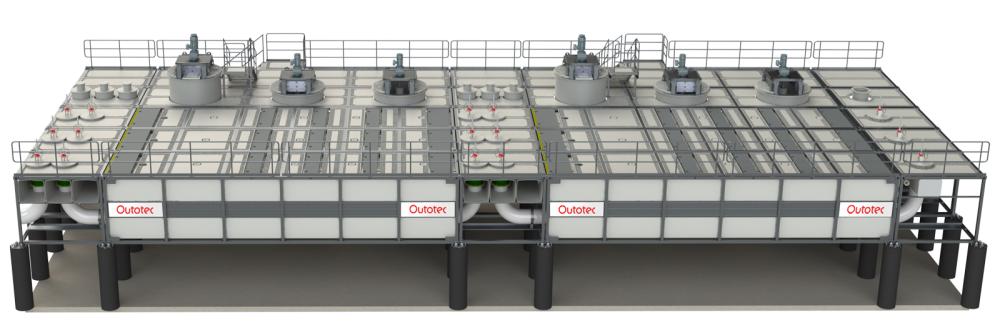

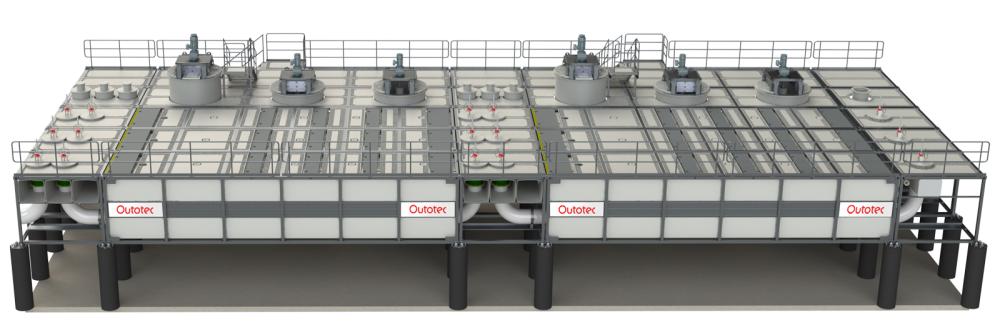

Уусган хандлах-электролизийн SX-EW технологиор катодын цэвэр зэс үйлдвэрлэх хамгийн сүүлийн үеийн дэвшилтэт VSF-X үйлдвэрийг Оутотек компани Монголд танилцуулж байна. Ингээд Оутотек Монголиа компанийн гүйцэтгэх захирал Т.Гансүлдтэй уг технологийн ололтууд, түүнийг Монголд нэвтрүүлэх боломжийн талаар ярилцлаа. VSF-X катодын цэвэр зэсийн үйлдвэрийг Монголд нэвтрүүлэхээр санал болгож буй. Энэхүү технологийг танилцуулна уу? Дэлхийд уусган хандлах-электролизийн нийт үйлдвэрлэлийн 30 гаруй хувийг Оутотек– ийн технологи эзэлдэг юм. Оутотек-ийн SX-EW технологийн хөгжил анх 1977 онд Финляндын Оутокумпугийн “Kokkola” үйлдвэрээс эхтэй. Уламжлалт SX-EW технологид хувьсгал гаргасан Оутотекийн VSF (Vertical Smooth Flow) технологид суурилсан катодын цэвэр зэсийн үйлдвэрүүд өнөөдөр Финлянд, АНУ, Болгар, Чили, Лаос, Орос, Мексик, Перу зэрэг улсад ажилладаг.

Жишээлбэл, зэсийн олборлолтоор дэлхийд тэргүүлэгч орон болох Чилийн Codelco хэмээх дэлхийн хамгийн том зэс олборлогч компани нь манай технологийг ашигладаг. Тодруулбал тус компанийн исэлдсэн болон сульфидын хүдрээс гаргаж байгаа нийт зэсийнхээ 25 хувийг Оутотекийн уусган хандлах-электролизийн VSF үйлдвэрээр гаргаж авдаг. Мөн түүнчлэн 30 хувийг Оутотекийн дабл флаш хэмээх хайлах технологиор үйлдвэрлэдэг юм.

Манай орны байгаль, цаг уурын орчин нөхцөлтэй ижил төстэй ОХУ-ын Михеевский болон Гумешевский зэрэг үйлдвэрүүд, мөн Болгарын Assarel Medet компанид бага оврын жилд 2100 тонн болон түүнээс дээш цэвэр зэс үйлдвэрлэх хүчин чадалтай үйлдвэрийг манай компани барьж байгуулалцсан. Эдгээр үйлдвэр Лондоны металлын биржийн А зэрэглэлийн 99.999%-ийн сорьцтой катодын цэвэр зэс үйлдвэрлэдэг.

Бүтээгдэхүүний өртөг нь пирометаллургийн зэс хайлах технологиос харьцангуй бага бөгөөд үйлдвэрийн явцад хүхрийн давхар исэл гэх мэт хорт хий ялгардаггүй. Баяжуулах үйлдвэр шиг хаягдлын байгууламж шаарддаггүй, үйлдвэрийн усыг бүрэн буцааж ашигладаг. Уламжлалт SX-EW-тай харьцуулахад VSF-X нь хөрс шорооны ажил буюу суурь тавих ажлыг үлэмж хөнгөвчилсөн тул үйлдвэр барьж ашиглалтад өгөх хугацаа 20-30%-иар богино юм.

Монголд хайлах үйлдвэр байгуулалгүй зөвхөн уусган хандлах аргаар цэвэр зэс үйлдвэрлэх боломж бий юу? Боломжгүй. Уусган хандлах-элетролизийн технологи нь үйлдвэрийг ашиглалтад өгөх богино хугацаа, харьцангүй хямд хөрөнгө оруулалтын болон үйл ажиллагааны өртөгтэй гэх мэт давуу талуудтай ч дэлхийн нийт зэсийн үйлдвэрлэлийн 30 орчим хувийг л эзэлдэг. Учир нь уусган хандлах зэсийн үйлдвэрлэл нь ордын хүдрийн төрөл болон хэмжээгээр хязгаарлагддаг. Өөрөөр хэлбэл, байгальд сульфидын хүдрийн нөөц зонхилдог. Зэсийн ордыг үндсэн хоёр төрөлд хуваадаг бөгөөд энгийнээр хэлбэл хөрсний гадаргууд тархмал байдлаар оршиж он удаан жилийн явцад агаартай урвалд орж тогтсоныг исэлдсэн хүдэр, харин түүнээс илүү гүнд газрын тектоник хөдөлгөөний үр дүнд үүссэнийг сульфидын хүдэрт тооцдог. Хоёр төрлийн хүдэр нь эрдсийн боловсруулалт болон баяжуулалтын ондоо технологи шаарддаг. Жишээ нь Эрдэнэт, Оюутолгой уурхай нь сульфидын зэсийн өндөр агуулгатай тул бид эдийн засгийн хувьд уусган хандалж, электролизийн аргаар эцсийн бүтэээгдэхүүн гарган авах боломжгүй. Бага хэмжээний исэлдсэн хүдрээс Эрдмин үйлдвэр гидрометаллурги электролизээр цэвэр зэс үйлдвэрлэж байгаа. Дэлхийн практикт сульфидыг 2 технологи дамжуулан эцсийн бүтээгдэхүүн гаргадаг. Эхний шат нь хөвүүлэн баяжуулалтын технологи ашиглан хагас боловсруулсан бүтээгдэхүүн болох зэсийн баяжмал гаргана. Үүнийгээ эцсийн шатанд пирометаллургийн технологиор хүдрийг өндөр хэмд хайлуулах, эсвэл гидрометаллургийн өндөр, даралт температурт уусгах гидрометаллургийн технологиор катодын цэвэр зэс гарган авдаг юм.

Манай санал болгож буй VSF технологи нь исэлдсэн болон бага агууллагтай хүдрээс цэвэр зэсийг үр ашигтай ба байгаль орчинд хохиролгүй гарган авах шийдэл гэдгээрээ онцлог юм.

Танай компани Монголын судалгаа шинжилгээ, инженерингийн байгууллагуудтай хамтран ажиллах ямар боломжтой вэ? Манай орны инженерингийн компаниуд хөрөнгө оруулалт босгох шалгуурт нийцэхүйц, техник эдийн засгийн үндэслэлийг өндөр нарийвчлалтай боловсруулж байгаа. Монголын инженерингийн байгууллагатай хамтарснаар үйлчлүүлэгч буюу төслийн эзэнд үйлдвэрийн хөрөнгө оруулалтын өртөг буурах боломжтой. Өнөөдрийн байдлаар Монголын исэлдсэн хүдрийн нөөцтэй хэдэн компанид бид хүдрийн дээжийг нь шинжлэх, үйлдвэр байгуулахад нь техникийн нөхцлийг боловсруулан дэмжин ажиллаж байна.

Уул уурхай эрдэс боловсруулах салбар нь хөрөнгө оруулалтын өндөр өртөгтэй. Танай компани үйлчлүүлэгчдээ санхүүжилт босгоход нь хэрхэн дэмжлэг үзүүлдэг вэ? Манай нийлүүлж буй үйлдвэрийн тоног төхөөрөмжийн 90%-иас доошгүйг Финлянд, Герман, Швед зэрэг улсад үйлдвэрлэдэг тул бид Финлянд, Герман, Шведийн экспорт зээлийн агентлагуудтай санхүүгийн батлан даах хэлбэрээр хамтарч ажиллах гэрээтэй. Бидний тавьдаг шаардлага нь тухайн үйлдвэрийг цогцлооход шаардлагатай хөрөнгө оруулалтын 15%-иас доошгүй хэсгийг төслийн эзэн өөрийн хөрөнгөөр бүрдүүлсэн нөхцөлд үлдсэн хөрөнгийг хамтран ажиллах гэрээтэй экспорт зээлийн байгууллагууд болон хөрөнгө оруулалтын банкуудаас босгоход бид дэмжиж ажилладаг.

Гэхдээ юуны өмнө манай төслүүд стандарт үе шатыг дамждаг болохыг тэмдэглэх нь зүйтэй.

Бид эхлээд харилцагчийн хүдрийн дээжид лабораторийн болон хагас үйлдвэрийн туршилт судалгааг хийдэг. Үүнийг өөрсдийн судалгаа шинжилгээний төвүүд дээр хийж, эрдсийн минералогийн, химийн, физикийн шинжүүдийг тодорхойлж, харилцагчийн хүдрийн онцлогт тохирсон эрдэс боловсруулах үйлдвэрийн процесс- флоуг боловсруулж үүний үр дүнд ямар шинж чанартай эцсийн бүтээгдэхүүн гарах боломжтойг эцэслэн тогтоодог. Өнгөт металын хүдрийн судалгааг Финляндын Форигийн төв рүү, хар төмөрлөгийн туршилтийг Герман дахь Лурги-ийн судалгаа хөгжлийн төв рүүгээ илгээж, үйлдвэрийн туршилтыг хэрэгжүүлдэг. Гарсан үр дүнд үндэслэн бид харилцагчийн хүсэлтээр инженерингийн цогц ажлыг гүйцэтгэнэ. Үүний үр дүнд харилцагч маань үндсэн үйлдвэрийн үйл явц, дизайн, түүнд тохирсон тоног төхөөрөмжийн жагсаалт, нийт хөрөнгө оруулалт болон үйл ажиллагааны өртгийн тооцоог хүлээж авах юм.

Инженерингийн ажлын явцад харилцагч нар хөрөнгө оруулалтын санхүүжилт босгох хүсэлтээ бидэнд илэрхийлдэг. Энэ үе шатанд бид хамтарч ажилладаг санхүүгийн байгууллагууддаа харилцагчийнхаа өмнөөс ханддаг юм.

Сайхан сонсогдож байна. Танай барих үйлдвэрийн бүтээмж болон метал авалтын түвшин хэр өндөр байх тухайд яриагаа үргэлжлүүлэе. VSF технологийн уусган хандлах үйлдвэр маань хүчин чадлын хувьд маш өргөн сонголттой бөгөөд метал авалтыг боломжит дээд түвшинд авдаг. Жилд 2 мянган тонн хүчин чадлаас 100 мянган тонн хүртэлх цэвэр зэс үйлдвэрлэх хүчин чадалтай байх өргөн боломж бий. Нэг литр PLS уусмал дахь зэсийн агуулга 1граммаас 50грамм хүртэлх хэмжээнд хэлбэлзэж болох бөгөөд энэхүү нөхцөлд манай үйлдвэрийн метал авалт бүрэн гүйцэд байдаг. Энэ нь маш бага агуулгатай зэсийг уусган хандалж гарган авах технологийн талаар ярьж буй гэдгийг тэмдэглэх хэрэгтэй. Дисперсийн урсгал цагт 2-оос 11,000 м3 байж болох,

химийн реагентуудын хуримтлал 1-45 хувь хүртэл хэлбэлзэлтэй байхаар үйдвэрээ зохион бүтээдэг. Өөрөөр хэлбэл, Оутотек нь манай үйлчлүүлэгчийн хүдрийн онцлог шинж чанараас хамаарч метал авалтыг хамгийн дээд түвшинд авч, хорогдлыг хамгийн доод түвшинд ялгах “custom” дизайнтай үйлдвэрийг зохион бүтээдгээрээ дэлхийн олон оронд танигдсан юм.

Захиалагч өөрийн ИТА-дыг танай технологийн арга ажиллагаанд сургахад хэрхэн дэмждэг вэ? Мөн танай үйлдвэр Монголын нөхцөлд хэр найдвартай ажиллаж чадах вэ?

Захиалагч өөрийн ИТА-дыг танай технологийн арга ажиллагаанд сургахад хэрхэн дэмждэг вэ? Мөн танай үйлдвэр Монголын нөхцөлд хэр найдвартай ажиллаж чадах вэ? Бидний харилцагч нарт шинэ үеийн уусган хандлах технологийг эзэмшсэн мэргэжилтнүүд шаардлагатай. Үйлдвэр барьж ашиглалтад оруулахад төслийн эзэд эхний нэгээс хоёр гурван жилийн хугацаанд үйлдвэрийн бүрийн хүчин чадалд оруулах болон урсгал засварын гэрээг Оутотектэй байгуулж болно.

Гэрээт хугацаанд захиалагчийнхаа үйлдвэрийг бүрэн ажиллагаанд оруулж, ажилтнуудыг нь гадаад улс оронд бидний барьж байгуулсан жишиг үйлдвэр дээр мэргэжил мэдлэгийг нь хөгжүүлэх сургалт зохион байгуулдаг. Үйлдвэрийн бэлэн байдал болон найдвартай ажиллагааны хувьд манай компани барьсан үйлдвэртээ жилд доод тал нь 95%-ийн бүрэн ажиллагаатай байлгах баталгааг 100% өгдөг. Үлдэх 5% нь урсгал засварт оногддог. Найдвартай ажиллагаа хамгаас чухал. Учир нь энэ нь бидний оршин тогтнох гол үндэс юм.

Хоёулаа VSF уусган хандлах үйлдвэрийн шинэ үеийн технологийг Монголд нэвтрүүлэх тухай ярьж буй. Тэгэхээр уусган хандлах уламжлалт технологи болох SXEW (Solvent extraction&Electrowinning)-ээс VSF нь юугаараа давуу талтай вэ? Хөрөнгө оруулалтын өртгийн хувьд хэр байх бол? Сүүлийн 30 гаруй жил уусган хандлах технологийн боловсруулах үе шатыг Оутотек хөгжүүлж ирсэн. Үүний бодит жишээ нь уусган хандлах технологид хувьсгал гаргасан VSF холих тунаах технологийн дэвшлийг нэгтгэсэн үйлдвэрийг зах зээлд нийлүүлж байна.

Уламжлалт SX-EW уусган хандлах технологитой харьцуулахад VSF нь тунаагчийн талбайг 20-50% хүртэл багасгаснаараа давуу юм. Тунаах үзүүлэлт нь дизайны өндөр хүчин чадалд хүрснээр органикийн зарцуулалтыг бууруулна, мөн барилгын өртгийг хэмнэнэ. Үйлдвэрийн нийт талбай бага шаарддаг тул хөрсний суурийн ажил, шугам хоолойн холбоосын зардлыг эрс бууруулна.

Түүнчлэн үйл ажиллагааны зардлыг 20-35%-иар хэмнэнэ. Органикийн исэлдэлт болон бага крадын хуримтлал, үлэмж бага органикийн алдагдал зэрэг нь органикийн зардлыг бууруулдаг. Үйлдвэрийн ажиллагааны аюулгүй байдлыг хамгийн дээд түвшинд хүргэж сайжруулсан. Үйлдвэрийн бэлэн байдал дээр дурьдсанаар 95 хувь бөгөөд энэ нь урт хугацаанд тогтвортой мөнгөн урсгалаар хангадаг зэргийг дурдаж болно.

Дэвшилтэт, шинэ технологи нь байгаль орчинд хоргүй байх талд ихээхэн анхаарсан байх учиртай. VSF технологи нь байгаль орчны хувьд хэр ээлтэй байж чадах вэ? Оутотек компанийн хувьд байгалийн нөөцийг байгальд ээлтэйгээр, зөв зохистойгоор ашиглах уриаг эрхэм зорилгоо болгон ажилладаг. Бид 2014 онд Давосын Дэлхийн эдийн засгийн чуулганаар жил бүр зарладаг байгальд ээлтэй шилдэг дэлхийн 100 байгууллага буюу Global 100 Index-ийг зарлахад Оутотек эхний гуравдугаар байрт орж уг жагсаалтыг манлайлж байна. Өөрөөр хэлбэл бидний барьж байгуулах эрдсийн эцсийн бүтээгдэхүүн үйлдвэрлэх үйлдвэрүүд хүлэмжийн хий, элдэв хорт хий зэрэг ус агаарын хорт хаягдал дэгдэхээс бүрэн хамгаалсан, хөдөлмөрийн аюулгүй байдлыг дээд зэргээр хангасан технологийн цогц шийдэл юм. Үйлдвэр маань бүрэн автомат буюу боловсруулах шат дамжлагуудын автоматжуулалтыг дээд түвшинд шийдсэн байна.

Уусган хандлах-электролизийн SX-EW технологиор катодын цэвэр зэс үйлдвэрлэх хамгийн сүүлийн үеийн дэвшилтэт VSF-X үйлдвэрийг Оутотек компани Монголд танилцуулж байна. Ингээд Оутотек Монголиа компанийн гүйцэтгэх захирал Т.Гансүлдтэй уг технологийн ололтууд, түүнийг Монголд нэвтрүүлэх боломжийн талаар ярилцлаа.

Уусган хандлах-электролизийн SX-EW технологиор катодын цэвэр зэс үйлдвэрлэх хамгийн сүүлийн үеийн дэвшилтэт VSF-X үйлдвэрийг Оутотек компани Монголд танилцуулж байна. Ингээд Оутотек Монголиа компанийн гүйцэтгэх захирал Т.Гансүлдтэй уг технологийн ололтууд, түүнийг Монголд нэвтрүүлэх боломжийн талаар ярилцлаа.